仮想開発において、シミュレーション車両が実世界の挙動を再現する能力への信頼は基盤となる要素です。ADAS や自動運転システムを設計するエンジニアにとって、この信頼性は基盤となる車両モデルとそれを駆動する制御器の精度に依存します。シミュレーション車両が実車両と同様に反応しない場合、制御ロジックから知覚に至る下流のあらゆるテストが誤った前提に基づいて構築されるリスクがあります。

この課題に対処するため、Ford Otosan は Applied Intuition と提携し、高忠実度な TruckSim 車両ダイナミクスモデルを Applied Development Platform (ADP) および Ford Otosan 独自の低レベルコントローラーと統合しました。この協業は、正確な車両モデリングと実世界のコントローラーの統合が、仮想検証のための信頼できる基盤を提供できることを実証しています。

CarSim、TruckSim、BikeSim、SuspensionSim を包括する VehicleSim は、物理ベースモデリングの業界標準として広く認知されています。各製品は Applied Intuition のシミュレーションエコシステムに直接統合され、多様な車両プラットフォームにおける高忠実度ダイナミクスを実現します。Ford Otosan は TruckSim を活用し、仮想テストとコントローラー検証の基盤となる詳細な物理駆動型トラックモデルを構築しました。

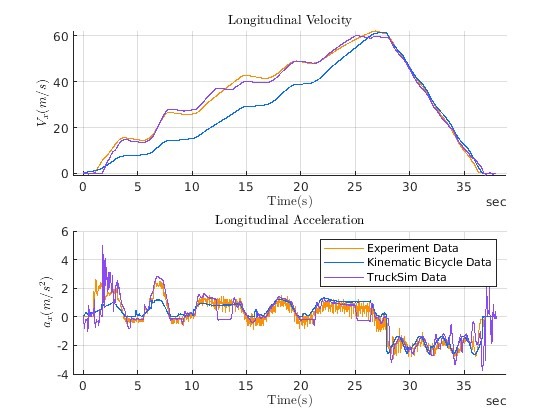

これらのツールにより、車両ダイナミクス専門家ではなくADAS エンジニアが車両モデルを改善できます。単純な運動学二輪モデルから TruckSim モデルへ切り替えるだけで、結果は劇的に向上します。ADAS エンジニアが高精度モデルに仮定を多く組み込む場合でも、この精度向上のための努力は十分に価値があります。

目標は、実物と区別がつかない挙動を示す仮想トラックを構築することです。このレベルの相関性を実現することで、Ford Otosan は ADAS と自動運転システムの開発・評価・検証を主にシミュレーションで行えるようになり、実車テストに伴うコスト、時間、リスクを削減できます。

Ford Otosan の目標

Ford Otosan の高精度シミュレーションへの注力は、安全で知能的な機械の世界的な普及を加速するという Applied Intuition の使命と合致しています。両チームは協力して、信頼性の高い物理ベースの車両モデルを用いてエンジニアがソフトウェアを開発・テスト・検証できるワークフローを構築し、コストと時間を要する実車試験の負担を軽減しました。

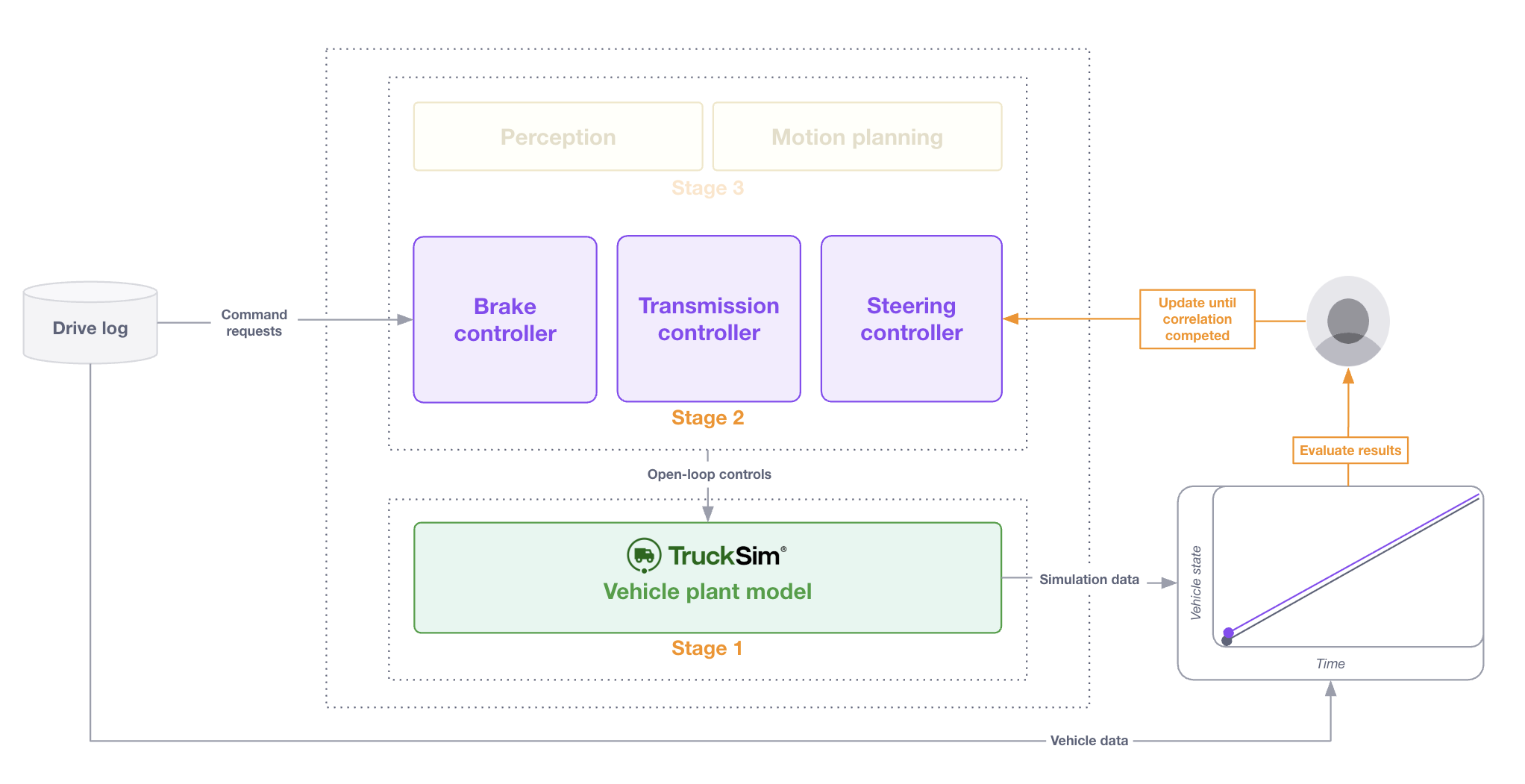

協業は、ベース車両モデル (車両プラントモデルとも呼ばれる) のパラメータ化から始まり、続いて Ford Otosan の低レベルコントローラーをシミュレーションに統合しました。これらのコントローラーは、ステアリング、トランスミッション、ブレーキなどのサブシステムに対する制御を管理・実行します。これらを仮想車両に統合することで、実世界の性能を忠実に再現します。

Ford Otosan の ADAS SIL/HIL エンジニアである Ahmet Faruk Keleş は、独自制御ロジックのモデル統合を主導しました。彼の目標は、実車両とシミュレーション車両の高度な相関性を達成することでした。

「実トラックの挙動とシミュレーションモデルを厳密に一致させることで、モデルとワークフローの正確性が保証されます」と Keleş は述べました。「この検証は、さらなるシミュレーションにおける車両応答を予測する上で極めて重要です」

さらに彼は次のように付け加えました。「同定車両モデル作成の主目的は、ADAS 開発における実車試験への依存度を低減し、SIL、MIL、HIL ワークフローに置き換えることです。同定モデルがあれば、シミュレーションで観察される現象が実走行時と一致すると確信できます。これにより、パラメータ調整など、物理試験にかかる労力とリソースを削減し、新機能コンセプトを安全に探索できる環境を構築します」

モデリング精度、コントローラーの忠実度、反復的相関に基づくこの目標は、より効率的な仮想開発プロセスの基盤を確立します。これらの基礎が整った次の段階では、 Ford Otosan が車両モデル同定に用いた手法を検証します。

車両モデリング手法

車両モデルの同定を実現するため、Ford Otosan はモデル精度を体系的に検証し、その後コントローラー統合を行う手法を採用しました。これにより、シミュレーションの各ステップが実世界の挙動を確実に再現します。

VehicleSim モデルはモジュール化設計を採用しています。Applied Intuition はパワートレイン、サスペンション、タイヤなどの車両サブシステム向けテンプレートを備えた極めて堅牢な物理モデルを提供します。顧客はこれらのテンプレートで迅速に開発を開始できるほか、独自の外部サブシステムを導入することも可能です。

大半の車両サブシステムには、トラクションコントロール システムやパワートレイン用トランスミッション シフトコントローラーなどの制御モジュールが含まれます。。これらの制御モジュールには顧客の知的財産 (IP) が含まれることを認識しているため、制御戦略を VehicleSim に統合する完全な柔軟性を提供します。実車上で動作する制御ロジックをシミュレーションでも実行することで、仮想車両モデル構築時の信頼性がさらに高まります。プラントモデルと制御システムが連携し、車両の最適な仮想表現を実現します。

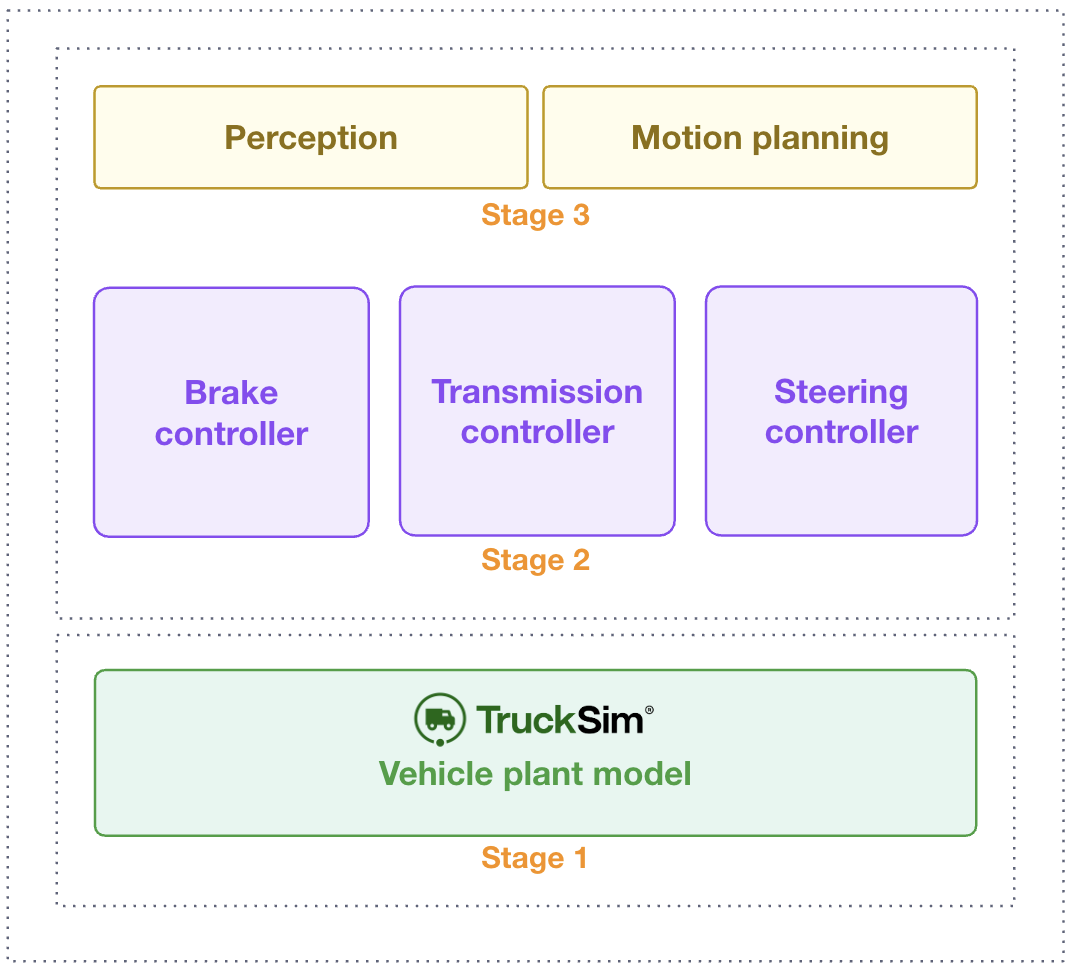

車両モデル検証プロセスは 3 段階で行われます。1) オープンループ TruckSim モデル検証、2) 低レベルコントローラーと TruckSim モデルの統合、そして最後に 3) AV/ADAS で使用される可能性のある高レベルコントローラーの追加です。本プロジェクトでは最初の 2 段階のみに焦点を当てました。図 1 を参照し、ステージ 1 と 2 を含むシステム表現について理解を深めてください。

Applied Intuition と Ford Otosan のアプローチ

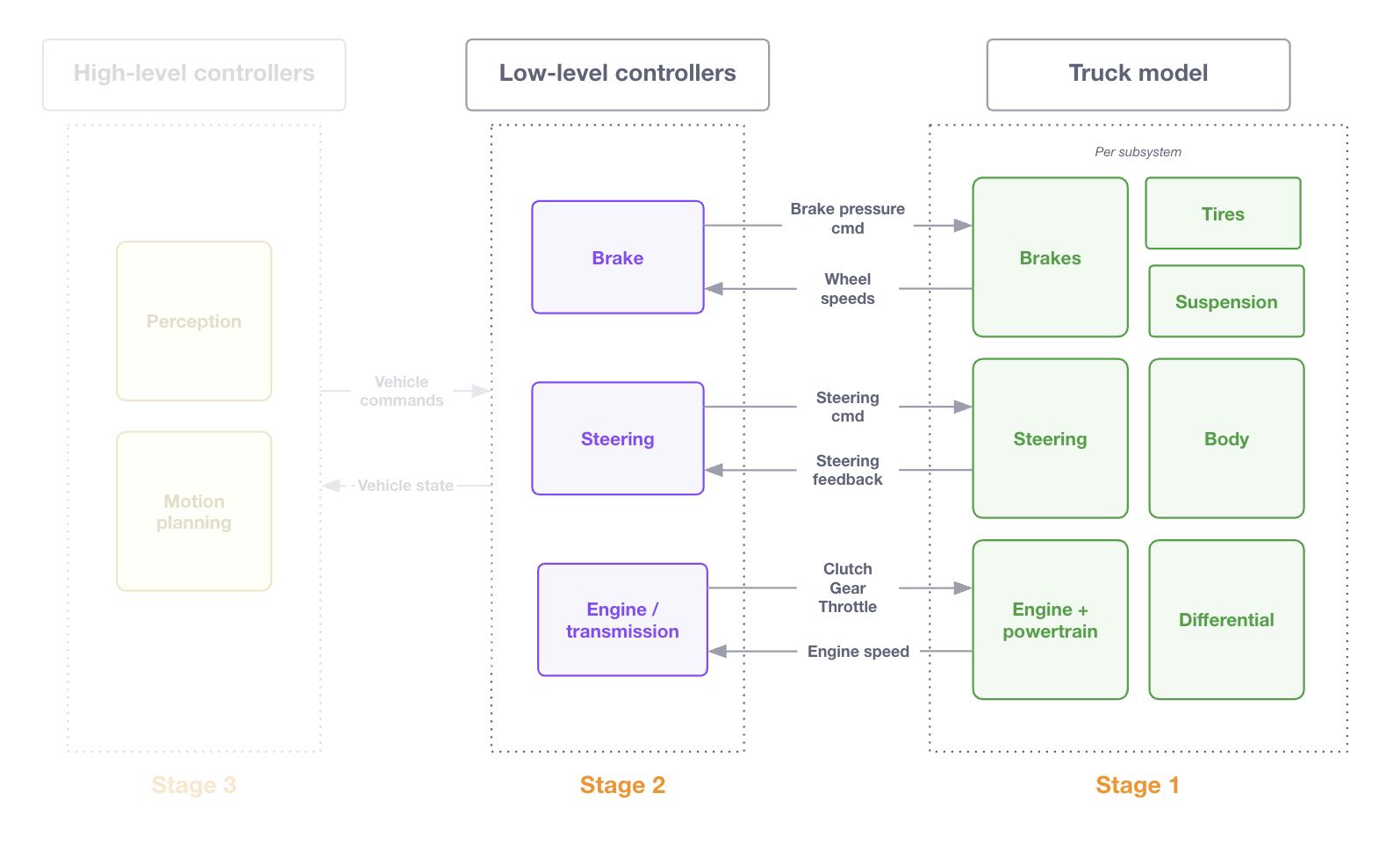

TruckSim のモジュール性を考慮し、Ford Otosan の統合システムは内部エンジン コントローラーおよびトランスミッション コントローラーをバイパスし、収集した車両ログまたはスタックから ADAS が求める制御コマンドとトランスミッション信号を直接送信して車輪を駆動します。TruckSim の構成可能な I/O がこの実現を可能にしています。図 3 は、ステージ 1 と 2の最中 の低レベルコントローラーと TruckSim モジュール間の信号交換を示します。

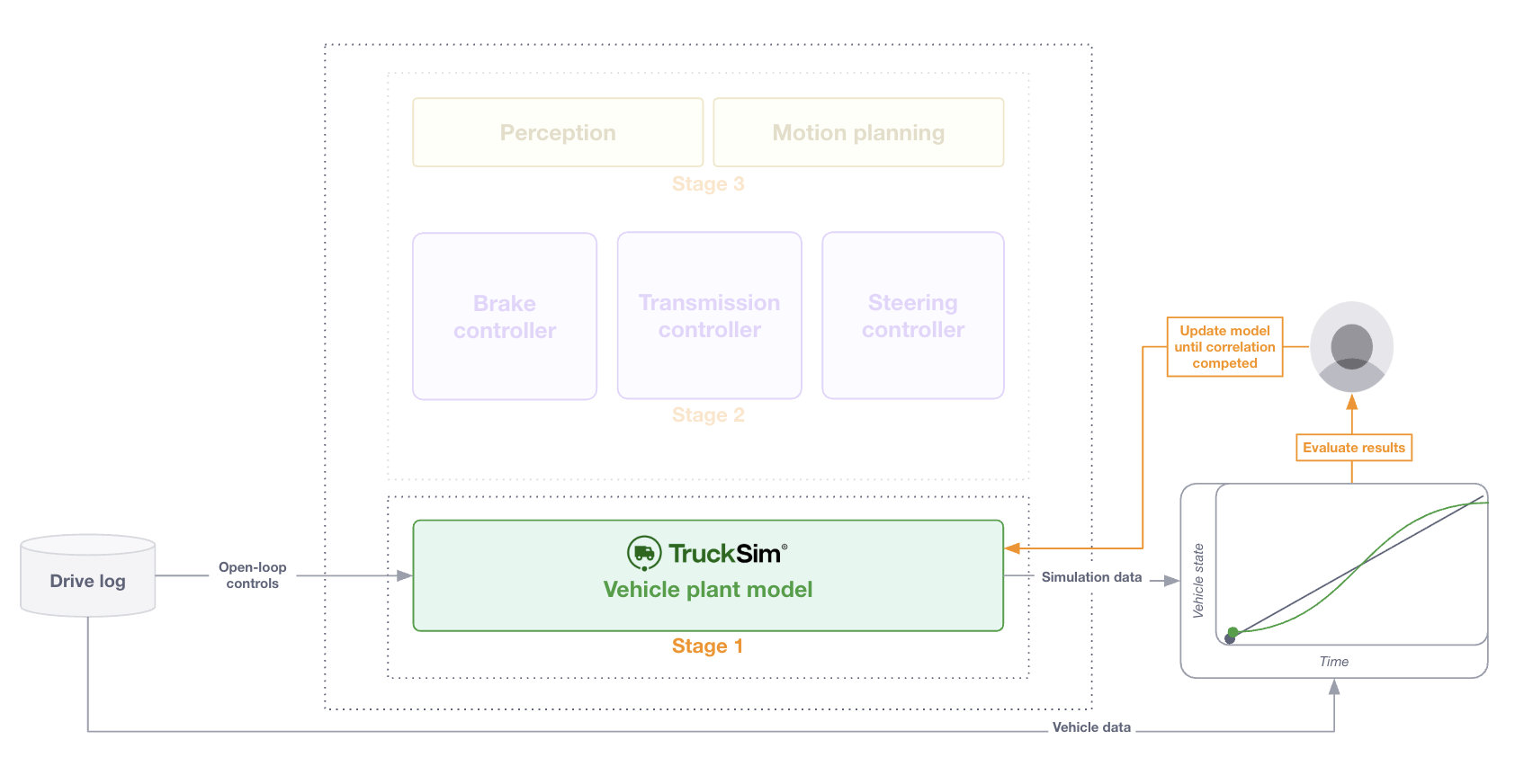

TruckSim は ADP にシームレスに統合され、選択可能な車両モデルとして機能します。ADP では、適切な仮定のもとでモデルと統合制御をシミュレートする完全なシナリオを作成できます。この検証手順では、実際のトラックのテストログと、オープンループ シミュレーションで走行する仮想トラックのログを比較しました。テストログの制御信号は直接シミュレーションに供給され、ログがシナリオを定義するため、マップ上で定義する必要があるのは自車の初期位置のみです。

Ford Otosan の試験区域の HD マップと地形ファイルも ADP にインポートされました。走行ログとシミュレーションの両方で同一マップを使用することで、実世界とシミュレーション環境の一貫性が確保され、車両モデルの検証に不可欠です。

ステージ 1 とステージ 2 を詳細に見ていきましょう。

ステージ1:オープンループ TruckSim モデル検証

最初の段階では、TruckSim 製品を用いて車両プラントモデルのパラメータ化に焦点を当てます。TruckSim のシステムレベル数学モデルは、構成部品の材質や複雑なサスペンション設計の詳細な知識を必要とせず、物理的に測定された車両応答をシミュレートします。これには、サスペンション キネマティクスとコンプライアンス、タイヤ特性、パワートレイン、ブレーキおよびステアリングのデータ、環境条件に関するデータが必要です。このアプローチにより、参照データが限られている場合でも、新設計や制御戦略の評価に十分な精度をモデルが維持することが保証されます。

モデルをパラメータ化した後、TruckSim モデルの純粋な動的応答を、縦方向および横方向の幅広い操作範囲にわたって評価します。次に、収集した走行データからスロットル、ブレーキ、ステアリングのオープンループ制御を分離しプラントモデルに適用することでモデルを検証し、車両応答が期待通りであることを確認します。図 2 はこのプロセスを説明しています。

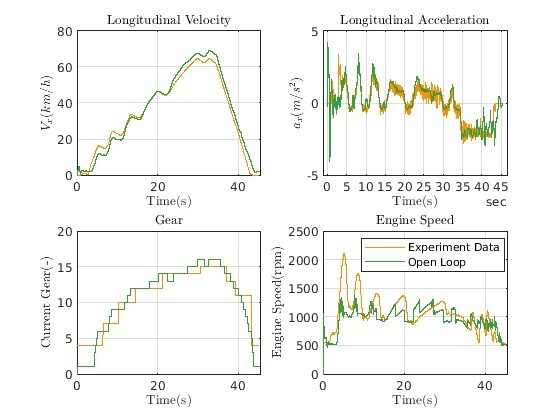

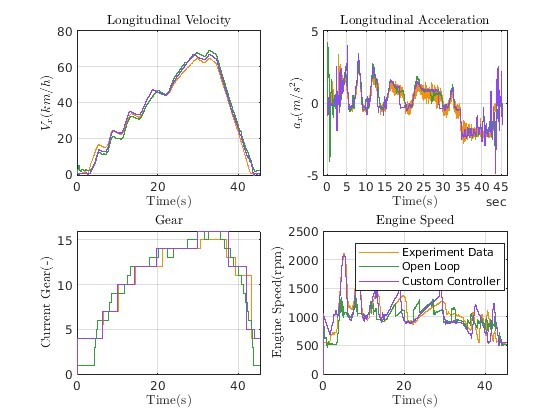

Ahmet のステージ 1 の結果は、ログデータと TruckSim モデルを比較したものです。ログのスロットル信号はTruckSim モデルへのオープンループ入力として使用されます。図 5 では、R2 誤差は 0.9741 です。

ステージ 1 完了後は、TruckSim モデルは変更しません。次のフェーズをループ内の低レベルコントローラーと連携させる際、これにより車両モデル内の制御によるシミュレーションと実機のギャップを過度に補正するリスクを最小限に抑えます。この車両は代表的なものであり、ステージ 2 に移行する際に制御上の欠陥を明らかにします。

ステージ2:低レベルコントローラー+TruckSim モデルによる検証

ステージ 2 では、以下のような、低レベル制御ロジックとパラメータ化車両モデルの統合に焦点を当てます。

- 車両モデル内のギアを指令するトランスミッション制御ロジックの統合

- 車両モデルに目標ブレーキ圧を送るブレーキコントローラーの統合

Ford Otosan は縦方向制御と横方向制御の低レベル制御ロジックを統合しました。縦方向制御ではブレーキ コントローラーとトランスミッション コントローラーを統合し、横方向制御ではステアリング コントローラーを実装しました。

この段階で相関を検証するため、統合された低レベルコントローラーにオープンループデータを入力しました。低レベルコントローラーの出力を車両モデルに直接入力し、クローズドループ応答なしで完全に統合された挙動を単独で評価しました。理想的には、コントローラーが実世界のシステムと完全に同一のインターフェースを持つ場合、追加の相関作業は不要である。しかし、互換性の差異が存在する場合、統合には制御チームによる低レベルコントローラーのキャリブレーション支援が必要となります。

Ahmet のステージ 2 結果では、Ford Otosan 製カスタムコントローラーを搭載した TruckSim モデルとログデータを比較しています。図 7 に示すように、ステージ 1 の R² 誤差は 0.9741 でしたが、ステージ 2 で Ford Otosan 製統合カスタムコントローラーを使用すると結果は 0.9977 まで改善しました。

表 1 は、 L2, R2, Sprague-Geers 法を含む、ログデータに対して適用された異なる誤差手法による結果を示しています。

車両モデルに複雑性が追加されるにつれて未知数を排除することが本手法の最大の利点です。車両モデルの応答は既に同定済みであるため「固定済み」と見なせ、シミュレーション環境において低レベルコントローラーが期待通りに機能することを保証することに注力できます。例えば、ヨーコントローラーのゲインを調整してシミュレーションと実世界のギャップを補正することが可能です。

ステージ3:高レベル制御 (ADAS/AV アルゴリズム) の検証

車両モデルと低レベル制御器の検証に焦点を当ててきましたが、ADP を利用すれば、同じ高忠実度 VehicleSim モデルを用いて、ADAS/AV システム全体を厳密にテストすることが可能です。これにより、ADAS/AV 開発において現実的な車両ダイナミクス応答が保証されます。ただし、ステージ3については本ブログ記事の範囲外となります。

結果と結論

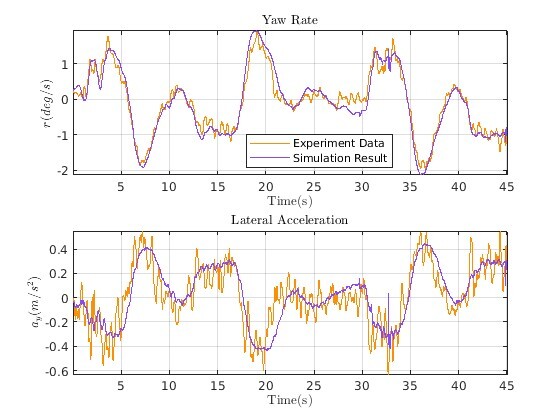

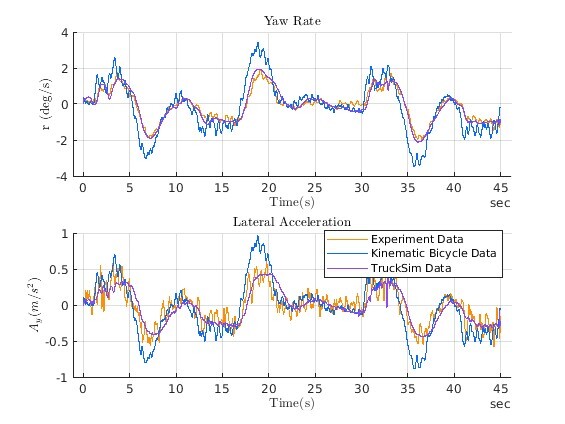

相関車両モデルと統合コントローラーの検証のため、 Ford Otosan は一連の主要シナリオ (縦方向の加速・減速から、ダブルレーンチェンジなどの横方向操作まで) において、実世界のテストログとシミュレーション出力を比較しました。車両速度、加速度、ギア選択、ヨーレート、横方向加速度など、各シナリオに関連する指標を評価することで、実際の車両と仮想車両の挙動が高度に一致することを確認しました。

車両に実装された低レベルコントローラーの相関は完全に確立されました。Keleş は次のように結論づけます。「これらの結果により、ADAS チームはシミュレーション結果を信頼できる確信を得ました。このモデルを用いれば、シミュレーションで観察される現象が実路試験でも再現されることが確実となり、コントローラーの調整や ADAS 開発のための実路試験の必要性が低減されます」 現在の TruckSim モデルのスナップショットは、Ahmet の ADAS テストには十分です。Ford Otosan がモデルをさらに最適化したい場合、各車両サブシステムごとに反復処理を行い、車両テストデータを収集することが可能です。

縦方向 0 - 60 km/h - 0 試験:

このシナリオでは、車両の加速および減速性能をテストした。実走行データ 7 件とシミュレーションデータとの比較により、モデルの縦方向ダイナミクスを検証しました。車両速度、加速度、およびギア選択は図 8 で比較しました。

縦方向速度:

ダブルレーンチェンジ:

このシナリオでは車両の横方向ダイナミクスを検証しました。レーンチェンジ時の実測データとシミュレーションデータを比較することで、ステアリング制御およびサブシステムを正確にシミュレートするモデルの能力を実証しました。 図 9 において、ヨー角速度のR2誤差は0.93、横加速度のR2誤差は0.83である。

ログデータにはロール角が含まれていなかったため、ログデータに含まれていた関連するヨーレートおよび横方向加速度信号を評価しました。

ヨーレート:

横方向加速度:

ADAS 開発:

相関モデルと単純な運動学二輪モデルを比較することで、ADAS 開発においてより詳細なモデルを使用することの重要性が浮き彫りになります。相関トラックシミュレーションモデルと運動学モデルとの差異は、実データに裏打ちされたシミュレーションへの信頼の価値を実証できます。

縦方向 0 → 60 km/h → 0 シナリオは、運動学二輪モデルと TruckSim モデルの両方で実行されました。これを実行するため、ログからの加速度入力はスロットル入力に正規化され、運動学二輪モデルではより大きな差異が生じました。図 10 は、運動学二輪モデルが達成可能な加速度性能の差を強調します。

ダブルレーンチェンジ シナリオは、運動学二輪モデルと TruckSim モデルの両方で実行されました。図 10 は、運動学二輪モデルが、ログデータ、TruckSim および統合低レベルコントローラーを用いた場合と比べ、達成できないヨーレート性能の差を強調しています。

複数の実験を通じて、車両モデルと制御システムは縦方向および横方向の動特性において緊密な相関を示しました。これは低い L2 誤差と Sprague-Geers 誤差、高い R² 類似性によって裏付けられています。差異が生じた箇所については、チームがこれらの要因を認識し文書化するとともに、モデルの長所と限界について透明性を維持しました。結果における最大の差異は、以下の要因に起因します。

- ログデータとシミュレーション間の開始位置の差異 (これにより一部のログは少し異なる道路勾配を辿る可能性がある)

- 極端な気温条件下での試験日 (有効転がり抵抗や路面摩擦係数などのパラメータを変化させる)

- 車両クラス共通値を用いたタイヤおよびパワートレイン特性 (例:一部の慣性値やねじれ剛性)

本検証により、ADAS 開発向けの信頼性の高いシミュレーション基盤が確立され、多くのパラメータ調整やシステム検証タスクにおいて高コストな実機試験を代替可能となりました。Ford Otosan と Applied Intuition が仮想検証ワークフローを拡大し続ける中、本結果は高忠実度車両モデルと統合制御システムによって達成可能な実世界での効率性と信頼性を実証しています。

次なる展開は?

自動車・トラック業界がソフトウェアシステムの複雑化という課題に直面し続ける中、正確な車両ダイナミクスは開発の重要な要素であり続けています。Ford Otosan との本事例研究を通じて、 Applied Intuition のツールが高忠実度な車両モデルの検証をいかに支援するかを探りました。自動車ソフトウェアの開発・テストが仮想化されるほど、開発者はこれらの基盤となる物理ベースモデルを信頼することによってのみ効率を向上させられます。

VehicleSim と ADP が、世界中のモビリティリーダーに次世代の仮想検証を可能にする仕組みをご覧ください。

.webp)

.webp)